Ein Hubschrauber

in Einzelteilen

Im letzten Bericht wurde erklärt, wie ein Hubschrauber zerlegt wird. Einerseits werden die ausgebauten Teile gereinigt und geprüft, andererseits aber auch die nicht ausgebauten Elemente der Zelle bearbeitet.

In diesem Bericht dreht sich alles um die Prüfung der ausgebauten Strukturteile und der Zellenkomponenten welche die technischen Baugruppen beinhalten.

Grundsätzlich lässt sich die Zelle eines Robinson-Hubschraubers in drei Abschnitte teilen. Im vorderen Teil befindet sich die Kabine. Hier befinden sich das Cockpit und die Passagiersitze. Dieser Teil wird nach hinten durch ein Brandschott, eine sog. Vertical Firewall, von den technischen Komponenten abgetrennt.

Im Brandfall soll dieses Brandschott etwa 5 Minuten den Flammen standhalten und dem Piloten die Möglichkeit geben, sicher zu landen und den Hubschrauber zu evakuieren.

Der hintere Abschnitt für die Komponenten wird nochmals durch ein horizontales Brandschott in zwei Bereiche geteilt. Im unteren Bereich befindet sich das Triebwerk. Im oberen Bereich sind seitlich die Tanks und dazwischen das Hauptrotorgetriebe mit der hydraulischen Flugsteuerung verbaut.

Die hinteren beiden Bereiche werden durch Stahlrahmen mit dem vorderen Teil der Zelle verbunden.

Diese Stahlrahmen werden bei jeder Überholung ausgebaut und genauestens überprüft, der obere Rahmenteil muss sogar vollständig gegen einen neuen ersetzt werden. Um die Überprüfung durchführen zu können, müssen die unteren Rahmenteile jedoch zuerst von ihrer Lackschicht befreit werden.

Damit die Bauteile keinen Schaden durch abschleifen nehmen, wird bei dieser Entlackung ein chemisches Verfahren unter Verwendung von Lauge angewendet. Neben den Rahmenteilen werden auch die Fahrwerksteile entlackt und für eine Überprüfung vorbereitet.

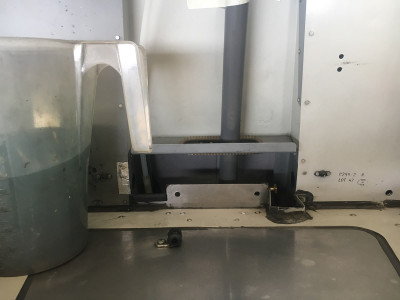

Durch den Ausbau aller Rahmen und Komponenten sind an der Zelle jetzt einige Flächen zugänglich, welche sonst verdeckt sind. Gerade die Kontaktflächen zwischen den Rahmen und den Brandschotts sind sonst nicht zugänglich. Im unten gezeigten Beispiel wird deutlich, dass 12 Jahre auch an Metall nicht spurlos vorübergehen. Sämtliche Kontaktflächen werden zwar durch Dichtmasse, sog. Sealer, abgedichtet, dennoch kommt es vor, dass dies nicht zu 100% dicht ist. Somit kann über die Jahre Wasser in die Kontaktstelle eindringen und Korrosion verursachen.

Die gezeigten Korrosionsstellen sind jedoch nur oberflächlich und durch eine fachgerechte Behandlung entfernbar. Dadurch wird aber auch deutlich, wie wichtig es ist, diese Überholung ausgiebig für solche Reinigungsarbeiten zu nutzen, da es bis zur nächsten Überprüfung in einigen Jahren nicht mehr durchgeführt werden kann. Neben den Kontaktstellen reinigen und prüfen die Techniker die kompletten Brandschotts und entfernen oder reparieren schadhafte stellen. Dabei muss stets beachtet werden, in welchem Umfang Reparaturen vom Hersteller erlaubt sind und ab wann ein Teil getauscht werden muss.

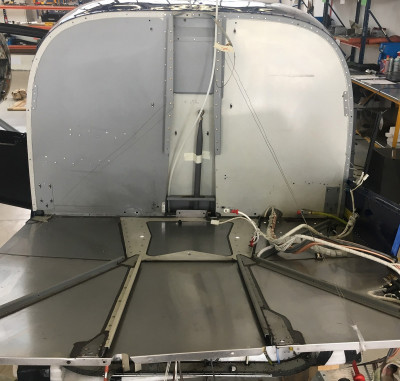

Neben den genannten Zellen-Bauteilen bezieht sich die Überprüfung auch auf Kabelstränge und Motorsteuerung. Durch den Ausbau des Motors sind auch die Kabel im Motorraum sehr gut zugänglich und können von Öl und Schmutz befreit und anschließend auf Schäden geprüft werden.

Ist dies geschehen, werden die einzelnen Kabel oder auch ganze Kabelstränge mit einem Spiralband aus Kunststoff, sogenanntem Spi-Rap, umwickelt. Dieses sorgt für einen besseren Schutz der Kabel und sorgt insgesamt für einen optisch ordentlicheren Eindruck.

Im nächsten Bericht dreht sich alles um die Überprüfung der Rahmen- und Fahrwerksteile. Außerdem wird das Pfand-System des Herstellers Robinson erklärt.